本页导航

广告链接

通用滚动轴承的结构与特性

深沟球轴承

| 结构简图、代号 | 名称 | 一般特性 | 其他特性 |

|---|---|---|---|

|

深沟球轴承 |

1.承载能力较小,额定动载荷比为1 2.主要承受径向载荷,也可同时承受一定的轴向载荷。当轴承的径向游隙加大时,具有角接触轴承的功能,可承受较大的轴向载荷 3.允许一定的轴向位移,但轴向位移限制在轴向游隙范围内 4.摩擦系数小,极限转速高 |

结构简单,使用方便,工作期间不需保养,适于高速,应用极为广泛 |

|

一面带防尘盖的深沟球轴承 | 防尘盖用08或10钢制造,与内圈挡边之间存在径向间隙。安装使用时不用清洗和添加润滑脂 | |

|

两面带防尘盖的深沟球轴承 | ||

|

一面带密封圈的深沟球轴承(接触式) | 采用钢骨架或丁腈橡胶密封圈。密封唇与内圈挡边径向接触,为接触式密封。密封效果好,但摩擦阻力较大,极限转速较低 | |

|

两面带密封圈的深沟球轴承(接触式) | ||

|

一面带密封圈的深沟球轴承(非接触式) | 采用钢骨架或丁腈橡胶密封圈。密封唇与内圈挡边不接触,为不接触密封。轴承在安装时不用清洗和添加润滑剂 | |

|

两面带密封圈的深沟球轴承(非接触式) | ||

|

带止动槽的深沟球轴承 | 装上止动环后可简化轴承在座孔内的轴向定位。轴承部件的轴向尺寸较小 | |

|

带止动槽及单面防尘盖的深沟球轴承 |

调心球轴承

| 结构简图、代号 | 名称 | 一般特性 | 其他特性 |

|---|---|---|---|

|

圆柱孔调心球轴承 |

1.承载能力较小,额定动载荷比0.6~0.9 2.主要承受径向载荷,也可同时承受少量的轴向载荷,不宜承受纯轴向载荷 3.具有很好的调心性,可以自动补偿由于轴的挠曲和壳体变形产生的同轴度误差,适用于支承座孔不能严格对中的部件中 4.极限转速中 TN1—尼龙保持架 M—黄铜实体保持架 |

|

|

圆锥孔调心球轴承(孔的锥度为1:12) | 可微调轴承的径向游隙 | |

|

带紧定套的调心球轴承 | 用于无轴肩的光轴,安装拆卸方便,还可微调轴承的径向游隙 |

角接触球轴承

| 结构简图、代号 | 名称 | 一般特性 | 其他特性 |

|---|---|---|---|

|

锁口在外圈的单列角接触球轴承 |

1.承载能力较大,额定动载荷比1~1.4 2.可以同时承受径向载荷和轴向载荷,也可承受纯轴向载荷,接触角越大,轴向承载能力越大 3.只能承受一个方向的轴向载荷,在承受径向载荷时,会引起附加轴向力,一般成对使用,使轴向力相平衡 4.极限转速高 |

70000C α= 15° 70000AC α= 25° 70000B α= 40° |

|

锁口在内圈的单列角接触球轴承 | ||

|

成对安装的角接触球轴承(串联排列) |

1.能承受较大的单向轴向载荷,承载能力随接触角的增大而增加 2.能限制轴或外壳在一个方向上的轴向位移 3.极限转速中 |

用于承受较大的轴向载荷 |

|

成对安装的角接触球轴承(背对背排列) |

1.能承受双向轴向载荷,承载能力随接触角的增大而增加 2.通过预紧可限制轴或外壳的轴向位移 3.通过预紧可增加轴承的刚度和旋转精度 4.极限转速中 |

有较大的抗弯刚支承度,适合于悬臂轴的支承 |

|

成对安装的角接触球轴承(面对面排列) | ||

|

外圈可分离型角接触球轴承 |

1.承载能力较大 2.能承受以径向载荷为主的径、轴向联合载荷 3.能限制轴和外壳的单向轴向位移 4.极限转速高 |

内外圈可分别安装,适用于安装条件受限制的部位,一般成对使用 |

|

内圈可分离型角接触球轴承 | ||

|

双列角接触球轴承 |

1.承载能力大 2.能承受双向轴向载荷,还可以承受一定的倾覆力矩 3.具有成对安装的背对背轴承的特点,但宽度较窄 4.极限转速高 |

接触角α=30°,刚度较好 |

四点接触球轴承

| 结构简图、代号 | 名称 | 一般特性 | 其他特性 |

|---|---|---|---|

|

四点接触球轴承(双半内圈) |

1.装球数量多,故承载能力较大,额定动载荷比1.4~1.8 2.可承受双向轴向裁荷可限制轴或外壳在两个方向的轴向位移 3.具有成对安装的角接触球轴承的特性,但占用轴向空间更小 4.无载荷或纯径向载荷作用时,钢球与套圈呈四点接触;在纯轴向载荷作用时,钢球与套圈为二点接触 5.极限转速高 |

结构紧凑,属可分离型轴承,接触角为35° |

|

四点接触球轴承(双半外圈) |

圆柱滚子轴承

| 结构简图、代号 | 名称 | 一般特性 | 其他特性 |

|---|---|---|---|

|

外圈无挡边的圆柱滚子轴承 |

1.承载能力大,额定动载荷比1.5~3 2.不能承受轴向载荷 3.不能限制轴和外壳的轴向位移 4.属分离型轴承,安装、拆卸非常方便,尤其当内外圈与轴和壳体都是过盈配合时,更显其优点 5.极限转速高 |

常用作游动支承 |

|

内圈无挡边的圆柱滚子轴承 | ||

|

外圈单挡边的圆柱滚子轴承 |

1.径向承载能力大,额定动载荷比1.5~3 2.能承受较小的单方向的轴向载荷 3.能限制轴和外壳的单向轴向位移 4.属分离型轴承,安装、拆卸非常方便,尤其当内外圈与轴和壳体都是过盈配合时,更显其优点 5.极限转速高 |

需成对使用 |

|

内圈单挡边的圆柱滚子轴承 | ||

|

内圈单挡边带平挡圈的圆柱滚子轴承 |

1.承载能力大,额定动载荷比1.5~3 2.能承受较小的双向轴向载荷 3.能限制轴和外壳的双向轴向位移 4.属分离型轴承,安装、拆卸非常方便,尤其当内外圈与轴和壳体都是过盈配合时,更显其优点 5.极限转速高 |

用于轴向安装尺寸较小的场合 |

|

内圈单挡边并带斜挡圈的圆柱滚子轴承 | ||

|

无内圈圆柱滚子轴承 |

1.额定动载荷比1.5~3 2.不能承受轴向载荷,不能限制轴和外壳的轴向位移 3.与轴承接触的轴颈表面或外壳孔表面直接作为轴承的内、外滚道表面,其表面硬度、加工精度和表面质量应与套圈滚道相近 4.极限转速高 |

占用径向尺寸小,用于径向尺寸受限制的部件中 |

|

无外圈圆柱滚子轴承 | ||

|

双列圆柱滚子轴承 |

1.径向承载能力大,额定动载荷比2.6~5.2 2.不能承受轴向载荷 3.不能限制轴和外壳的轴向位移 4.极限转速高 5.有圆柱孔和圆锥孔两种结构,圆锥孔轴承可微量调整轴承游隙 |

结构紧凑,分离型,刚性大,受载后变形小,可用作游动支承,特别适用于作机床主轴轴承 |

|

内圈无档边双列圆柱滚子轴承 | ||

|

双半外圈四列圆柱滚子轴承 |

1.径向承载能力很大,额定动载荷比4.5~6 2.不能承受轴向载荷 3.不能限制轴向位移 4.极限转速高 5.轴承套圈和滚动体组件可方便地分离,轴承的清洗、检查和装拆都很方便 |

结构紧凑,分离型,刚性大。主要用于重型机械和轧钢机械中 |

|

双半内圈四列圆柱滚子轴承 | ||

|

双半外圈、双半内圈四列圆柱滚子轴承 |

调心滚子轴承

| 结构简图、代号 | 名称 | 一般特性 | 其他特性 |

|---|---|---|---|

|

圆柱孔调心滚子轴承 |

1.承载能力大,额定动载荷比2.3~5.2 2.主要承受径向载荷,也能承受任一方向的轴向载荷,适于在重载和振动载荷下工作,不能承受纯轴向载荷 3.轴和外壳的轴向位移限制在轴向游隙范围内 4.调心性好,能补偿同轴度误差 5.极限转速低 注: CC—改进型,钢板(带)冲压保持架 CACM—黄铜车制实体保持架 TNl—尼龙保持架 W33—外圈有润滑油槽和三个润滑油孔 |

|

|

圆柱孔调心滚子轴承(改进型) | 经优化设计的结构型式,滚子和滚道间的摩擦减小,承载能力较高,应优先选用 | |

|

圆锥孔调心滚子轴承(内孔锥度1︰12) | 与锥形轴颈配合时,内圈沿轴向移动可以微量调整轴承的径向游隙 | |

|

圆锥孔调心滚子轴承(内孔锥度1︰30) | 与锥形轴颈配合时,内圈沿轴向移动可以微量调整轴承的径向游隙 | |

|

带紧定套的调心滚子轴承 | 可安装在没有轴肩的光轴上,适用于经常安装和拆卸轴承的场合 |

圆锥滚子轴承

| 结构简图、代号 | 名称 | 一般特性 | 其他特性 |

|---|---|---|---|

|

单列圆锥滚子轴承 |

1.额定动载荷比1.5~2.5 2.能承受单向轴向载荷,在径向载荷作用下会产生附加轴向力,一般成对使用 3.能限制轴和外壳在一个方向的轴向位移 4.极限转速低 |

313系列具有较大的接触角,可以承受更大的轴向载荷。其他系列的接触角在10°~18°之间 |

|

双列圆锥滚子轴承 |

1.额定动载荷比2.6~4.3 2.在承受径向载荷的同时,可承受双向轴向载荷 3.限制轴和外壳的轴向位移在轴向游隙范围内 4.极限转速中 |

改变隔圈的厚度可以调整轴承的径向游隙 |

|

四列圆锥滚子轴承 |

1.承载能力很大,额定动载荷比4.5~7.4 2.能承受较大的双向轴向载荷 3.限制轴和外壳的轴向位移在轴向游隙范围内 4.极限转速低 |

改变隔圈的厚度可以调整轴承的径向游隙。主要用于重型机械、如轧钢机械等 |

推力球轴承

| 结构简图、代号 | 名称 | 一般特性 | 其他特性 |

|---|---|---|---|

|

推力球轴承 |

1.承载能力较低,额定动载荷比为1 2.不能承受径向载荷,只能承受一个方向的轴向载荷,可限制轴和外壳在一个方向的轴向位移 3.极限转速低 |

属分离型轴承 |

|

双向推力球轴承 |

1.承载能力较低,额定动载荷比为1 2.不能承受径向载荷,能承受两个方向的轴向载荷,可限制轴和外壳在两个方向的轴向位移 3.极限转速低 |

|

|

推力调心滚子轴承 |

1.额定动载荷比1.7~2.2 2.承受以轴向载荷为主的轴、径向联合载荷,径向载荷不得超过轴向载荷的55% 3.摩擦系数较低,极限转速中 |

具有调心性 |

推力滚子轴承

| 结构简图、代号 | 名称 | 一般特性 | 其他特性 |

|---|---|---|---|

|

推力圆柱滚子轴承 |

1.承载能力较大 2.可以承受单向轴向载荷 3.刚性大,占用轴向空间小 4.极限转速低 |

|

|

推力圆锥滚子轴承 | 适用转速较高于推力圆柱滚子轴承 |

滚针轴承

| 结构简图、代号 | 名称 | 一般特性 | 其他特性 |

|---|---|---|---|

|

推力滚针和保持架组件 |

1.承载能力较小 2.与滚针组件相接触的两个端面作为滚动面,其表面硬度、加工精度和表面质量应与座圈滚道相近 3.极限转速低 |

占用轴向空间最小 |

|

单列滚针轴承 |

1.只能承受径向载荷,不能承受轴向载荷 2.滚动体为细而长的滚子(长度为直径的3~5倍,直径≤5mm),径向尺寸小,结构紧凑适用于径向尺寸受限制的场合 3.极限转速高 |

可分别安装内圈和外圈 |

|

双列滚针轴承 | ||

|

向心滚针和保持架组件 |

1.与组件接触的轴颈表面和外壳孔表面直接作为轴承的内、外滚道表面,其表面硬度、加工精度和表面质量应与套圈滚道相近 2.极限转速低 |

径向尺寸最小,适用于径向尺寸受限制的场合 |

|

无内圈滚针轴承 |

1.能承受径向载荷,不能承受轴向载荷 2.与轴承接触的轴颈表面直接作为轴承的内滚道表面,其表面硬度、加工精度和表面质量应与套圈滚道相近 3.采用压入配合装进座孔中,无需进行轴向定位 4.极限转速低 |

|

|

双列无内圈滚针轴承 | ||

|

穿孔型冲压外圈滚针轴承 |

1.由薄壁冲压外圈、保持架和整组滚针组成,成本低,载荷容量大 2.装配前注入足量的润滑脂,工作时一般不再润滑 3.极限转速低 |

- |

|

封口型冲压外圈滚针轴承 | 用于轴颈无伸出端的支承,能承受小的轴向游动,端面起密封作用 |

外球面球轴承

| 结构简图、代号 | 名称 | 一般特性 | 其他特性 |

|---|---|---|---|

|

带顶丝外球面球轴承 |

1.承载能力较小,额定动载荷比为1 2.主要承受径向载荷,也能承受一定的轴向载荷 3.内部结构与深沟球轴承相同,但内圈宽于外圈,外圈具有球形外表面,与轴承座的凹球面相配,能自动调心 4.内孔与轴之间有间隙,可用顶丝、偏心套或紧定套把内圈固定在轴上 5.结构紧凑,装卸方便,密封好,适用于简单支承 |

适用于旋转方向变化的场合 |

|

带顶丝外球面球轴承(一端平头) | ||

|

圆锥孔外球面球轴承 | 适用于旋转方向变化、转速较高且运转较平稳的场合 | |

|

带紧定套外球面球轴承 | ||

|

带偏心套外球面球轴承 | 适用于旋转方向不变化的场合 | |

|

带偏心套外球面球轴承(一端平头) |

组合轴承

| 结构简图、代号 | 名称 | 一般特性 | 其他特性 |

|---|---|---|---|

|

滚针和单向推力球组合轴承 |

1.两套轴承分别承受较大的径向载荷和轴向载荷,受载合理,承载能力较大 2.可限制单向轴向位移 3.体积小,重量轻,结构紧凑 |

适用于径向尺寸和轴向尺寸均受限制的场合 |

|

滚针和单向推力角接触球组合轴承 | ||

|

滚针和双向推力角接触球组合轴承 | ||

|

滚针和单向推力圆柱滚子组合轴承 | ||

|

滚针和双向推力圆柱滚子组合轴承 |

1.可承受较大的径向载荷和轴向载荷,受载合理,承载能力较大 2.限制双向轴向位移 3.体积小,重量轻,结构紧凑 |

向心关节轴承

| 序号 | 简 图 | 结构型式代号和名称 | 载荷特性 | 结构特点 |

|---|---|---|---|---|

| 1 |

|

GE…E 型向心关节轴承 | 径向载荷和任一方向较小的轴向载荷 | 单缝外圈,无润滑油槽 |

| 2 |

|

GE…ES 型向心关节轴承 | 单缝外圈,有润滑油槽 | |

| 3 |

|

GE…ES 2RS 型向心关节轴承 | 单缝外圈,有润滑油槽,两面带密封圈 | |

| 4 |

|

GEEW…ES一2RS 型向心关节轴承 | 径向载荷和任一方向不大的轴向载荷 | 单缝外圈,有润滑油槽,两面带密封圈 |

| 5 |

|

GE…ESN 型向心关节轴承 | 径向载荷和任一方向不大的轴向载荷,但轴向载荷由止动环承受时,承受轴向载荷的能力降低 | 单缝外圈,有润滑油槽,外圈有止动槽 |

| 6 |

|

GE…XSN 型向心关节轴承 | 双缝外圈(部分外圈),有润滑油槽,外圈有止动槽 | |

| 7 |

|

GE…HS 型向心关节轴承 | 径向载荷和任一方向不大的轴向载荷 | 内圈有润滑油槽,双半外圈,磨损后游隙可调整 |

| 8 |

|

GE…DE1型向心关节轴承 | 内圈为淬硬轴承钢,外圈为轴承钢,在内圈装配时挤压成形,有润滑油槽和油孔,内径小于15mm的轴承,无润滑油槽和油孔 | |

| 9 |

|

GE…DEM1 型向心关节轴承 | 内圈为淬硬轴承钢,外圈为轴承钢,在内圈装配时挤压成形,轴承装入轴承座后在外圈上压出端沟使轴承轴向固定 | |

| 10 |

|

GE…DS 型向心关节轴承 | 径向载荷和不大的轴向载荷(装配槽一般不能承受轴向载荷) | 外圈有装配槽和润滑油槽,只限于大尺寸的轴承 |

| 11 |

|

GE…C型自润滑向心关节轴承 | 径向载荷和任一方向不大的轴的载荷 | 挤压外圈,外圈滑动表面为烧结青铜复合材料;内圈为淬硬轴承钢,滑动表面镀硬铬,只限于小尺寸的轴承 |

| GE…T型自润滑向心关节轴承 | 外圈为轴承钢,滑动表面为一层聚四氟乙烯织物;内圈为淬硬轴承钢,滑动表面镀硬铬 | |||

| 12 |

|

GEEW…T型自润滑宽内圈向心关节轴承 | 方向不变的载荷,在承受径向载荷的同时能承受任一方向不大的轴向载荷 | 外圈为轴承钢,滑动表面为一层聚四氟乙烯织物;内圈为淬硬轴承钢,滑动表面镀硬铬 |

| 13 |

|

GE…F型自润滑向心关节轴承 | 方向不变的中等径向载荷 | 外圈为淬硬轴承钢,滑动表面为以聚四氟乙烯为添加剂的玻璃纤维增强塑料;内圈为淬硬轴承钢,滑动表面镀硬铬 |

| 14 |

|

GE…F2型自润滑向心关节轴承 | 方向不变的中等径向载荷 | 外圈为玻璃纤维增强塑料,滑动表面为以聚四氟乙烯为添加剂的玻璃纤维增强塑料;内圈为淬硬轴承钢,滑动表面镀硬铬 |

| 15 |

|

GE…FSA型自润滑向心关节轴承 | 较重的径向载荷 | 外圈为中碳钢,滑动表面由以聚四氟乙烯为添加剂的玻璃纤维增强塑料圆片组成并用固定器定于外圈上;内圈为淬硬轴承钢,用于大型和特大型轴承 |

| 16 |

|

GE…FIH型自润滑向心关节轴承 | 外圈为淬硬轴承钢,内圈为中碳钢,滑动表面由以聚四氟乙烯为添加剂的玻璃纤维增强塑料圆片组成并用固定器定于内圈上,用于大型和特大型轴承,双半外圈 |

角接触关节轴承

| 序号 | 简 图 | 结构型式代号和名称 | 载荷特性 | 结构特点 |

|---|---|---|---|---|

| 1 |

|

GAC…S型角接触关节轴承 | 径向载荷和一方向的轴向(联合)载荷 | 内、外圈均为淬硬轴承钢,外圈有油槽和油孔 |

| 2 |

|

GAC…F型自润滑角接触关节轴承 | 径向载荷和一方向的轴向(联合)载荷 | 外圈为淬硬轴承钢,滑动表面为以聚四氟乙烯为添加剂的玻璃纤维增强塑料;内圈为淬硬轴承钢,滑动表面镀硬铬 |

推力关节轴承

| 序号 | 简 图 | 结构型式代号和名称 | 载荷特性 | 结构特点 |

|---|---|---|---|---|

| 1 |

|

GX…S型推力关节轴承 | 一方向的轴向载荷或联合载荷(此时其径向载荷值不得大于轴向载荷的0.5倍) | 轴圈和座圈均为淬硬轴承钢,座圈有油槽和油孔 |

| 2 |

|

GX…F型自润滑推力关节轴承 | 座圈为淬硬轴承钢,滑动表面为以聚四氟乙烯为添加剂的纤维增强塑料;轴圈为淬硬轴承钢,滑动表面镀硬铬 |

杆端关节轴承

注:新增加的结构类型可参阅GB/T 304.1-2002。

| 序号 | 简 图 | 结构型式代号和名称 | 载荷特性 | 结构特点 |

|---|---|---|---|---|

| 1 |

|

SI…E型杆端关节轴承 | 径向载荷和任一方向小于或等于0.2倍径向载荷的轴向载荷 | 系GE…E型轴承与杆端的组装体,杆端带内螺纹,材料为碳素结构钢,无润滑油槽 |

| 2 |

|

SA…E型杆端关节轴承 | 系GE…E型轴承与杆端的组装体,杆端带外螺纹,材料为碳素结构钢,无润滑油槽 | |

| 3 |

|

SI…ES型杆端关节轴承 | 系GE…ES型轴承与杆端的组装体,杆端带内螺纹,材料为碳索结构钢,有润滑油槽 | |

| 4 |

|

SA…ES型杆端关节轴承 | 系GE…ES型轴承与杆端的组装体,杆端带外螺纹,材料为碳素结构钢。有润滑油槽 | |

| 5 |

|

SIB…S型整体杆端关节轴承 | 杆端带内螺纹,材料为碳素结构钢,内圈为淬硬轴承钢,有润滑油槽 | |

| 6 |

|

SAB…S型整体杆端关节轴承 | 杆端带外螺纹,材料为碳素结构钢,内圈为淬硬轴承钢,有润滑油槽 | |

| 7 |

|

SQ…型球头杆端关节轴承 | 径向载荷和任一方向不大的轴向载荷 | 杆端为碳素结构钢;球头为渗碳钢 |

| 8 |

|

SI…C型自润滑杆端关节轴承 | 方向不变的载荷,在承受径向载荷的同时承受任一方向小于或等于0.2倍径向载荷的轴向载荷 | 系GE…C型轴承与杆端的组装体 杆端带内螺纹,材料为碳素结构钢 |

| 9 |

|

SA…C型自润滑杆端关节轴承 | 系GE…C型轴承与杆端的组装体 杆端带外螺纹,材料为碳素结构钢 | |

| 10 |

|

SIR…C型自润滑整体杆端关节轴承 | 方向不变的径向载荷 | 杆端带内螺纹,材料为碳素结构钢,滑动表面为烧结青铜复合材料;内圈为淬硬轴承钢,滑动表面镀硬铬 |

| 11 |

|

SAB…C型自润滑整体杆端关节轴承 | 杆端带外螺纹,材料为碳素结构钢,滑动表面为烧结青铜复合材料;内圈为淬硬轴承钢,滑动表面镀硬铬 | |

| 12 |

|

SIB…F型自润滑整体杆端关节轴承 | 杆端带内螺纹,材料为碳素结构钢,滑动表面为以聚四氟乙烯为添加剂的玻璃纤维增强塑料;内圈为淬硬轴承钢,滑动表面镀硬铬 | |

| 13 |

|

SAB…F型自润滑整体杆端关节轴承 | 杆端带外螺纹,材料为碳素结构钢,滑动表面为以聚四氟乙烯为添加剂的玻璃纤维增强塑料;内圈为淬硬轴承钢,滑动表面镀硬铬 | |

| 14 |

|

SQ…L型自润滑球头杆端关节轴承 | 径向载荷和任一方向不大的轴向载荷 | 由特殊自润滑合金材料制成 |

直线运动滚动支承的结构

直线运动球轴承

| 序号 | 简 图 | 名 称 | 结构特点 | 基本代号 |

|---|---|---|---|---|

| 1 |

|

套筒型 | 外套为一圆筒状,圆周均布三组以上钢球支承导轴,导轴上无沟槽,球在外套与导轴之间循环滚动作无限直线运动,可承受轻的径向载荷 | LB… |

| 2 |

|

调整游隙型 | 将套筒型轴承轴向开一窄缝,利用轴承座调整轴承与导轴之间的径向游隙 | LB…AJ |

| 3 |

|

开口型 | 将套简型轴承沿轴向切去一组钢球相对应的一个扇形面,可调整径向间隙 | LB…OP |

| 4 |

|

半型 | 此轴承恰是套筒型轴承的一半,可径向安装。用于有中间支承的导轴上 | LB…HF |

| 5 |

|

镶滚道板调心型 | 外套内镶有数条弧形滚道板承受载荷,滚道板沟道曲率半径与钢球的相似,故承载能力增加,滚道板可调心0.5°,作无限直线运动,可加工成开口型 | LB…BP |

| 6 |

|

径向循环型 | 轴承的椭圆形循环滚道,占用径向空间,钢球数量多,承载能力较套筒型大,作无限直线运动 | LB…RA |

| 7 |

|

球花键型 | 三点接触,接触角大,能传递扭矩,导轴为花键轴式,可预加载荷承受重载荷,可作为径向轴承使用,每条滚道有一组循环球,直线运动行程无限 | LB…BS |

| 8 |

|

往复旋转型 | 可同时作直线往复及旋转运动,钢球非循环运动,行程有限,精度高,摩擦系数低,可承受中等载荷 | LB…ST |

| 9 |

|

球和保持架组件 | 无外套的往复旋转型轴承,精度高,刚性好,常用于冲压模具导向轴,直线往复运动行程有限,球不能作循环运动,承受中等载荷 | LB…BC |

直线运动滚子轴承和滚动直线球导轨支承

| 直线运动滚子轴承 | ||||

|---|---|---|---|---|

| 序号 | 简 图 | 名称 | 结构特点 | 基本代号 |

| 1 |

|

非循环直线运动滚子轴承 | 滚动体与导轴及外套滚道均为线接触,故承载能力大,刚性好,仅作有限直线运动,滚子非循环运动 | LR… |

| 滚动直线球导轨支承 | ||||

| 序号 | 简 图 | 名称 | 结构特点 | 基本代号 |

| 1 |

|

双列循环球导轨支承 | 滚动体为循环球的平面导轨支承,作直线往复运动,行程无限,可承受轻、中载荷 | LBS…DB |

| 2 |

|

球导板 | 薄型,装配简单的平面无限直线运动支承,摩擦系数0.002~0.003,只可承受极轻载荷,亦可用塑料保持架 | LBS…FB |

| 3 |

|

盒式球导轨支承 | 沿“V”形槽作无限直线运动,结构紧凑,球与滚道之间隙可用偏心销微调,可承受中等载荷 | LBS…BB |

| 4 |

|

链球支承 | 属冲程式,可在成对“V”型或弧形导轨内作有限行程往复运动,结构简单,精度高,摩擦系数低,可承受轻载荷 | LBS…CB |

滚动直线滚子导轨支承

| 序号 | 简 图 | 名称 | 结构特点 | 基本代号 |

|---|---|---|---|---|

| 1 |

|

径向安装孔循环滚子导轨支承 | 由滚道基体和一组滚子组成,径向安装孔。作平面无限直线运动,可用塑料保持架以降低噪声,可承受重载荷 | LRS…SG |

| 2 |

|

轴向安装孔循环滚子导轨支承 | 由滚道基体和一组滚子组成,轴向安装孔。作平面无限直线运动。可用塑料保持架以降低噪声,可承受重载荷 | LRS…SGK |

| 3 |

|

循环滚子链圆导轨支承 | 支承滚子的凹形表面,其曲率半径与导轴的相似,承载能力大大提高,行程无限,但滚子加工困难 | LRS…RC |

| 4 |

|

交叉滚子链支承 | 支承滚子的回转轴呈90°交叉,可承受双向载荷。在“V”形滚道上作有限直线运动,可承受重载荷 | LRS…CR |

| 5 |

|

双列循环滚子导轨支承 | 由滚道基体和一组滚子组成,滚子成双列,作平面无限直线运动,可用塑料保持架,以降低噪声,可承受重载荷 | LRS…DR |

滚动直线滚针导轨支承

| 序号 | 简 图 | 名称 | 结构特点 | 基本代号 |

|---|---|---|---|---|

| 1 |

|

滚针和保持架平型组件 | 由保持架和滚针组成,作平面有限运动,平型组件。用金属或塑料保持架,可承受重载荷 | LNS…NC |

| 2 |

|

滚针和保持架“V”型组件 | 由保持架和滚针组成,作平面有限运动,“V”型组件。用金属或塑料保持架,可承受重载荷 | LNS…NCW |

| 3 |

|

循环滚针导轨支承 | 由滚道基体和一组滚针组成,滚针端部为阶梯形。作无限直线往复运动,寿命长,可承受重载荷 | LNS…RN |

| 4 |

|

循环滚针导轨支承 | 由滚道基体和一组滚针组成,滚针中部凹槽,带冲压外壳。作无限直线往复运动,寿命长,可承受重载荷 | LNS…GRN |

| 5 |

|

循环式滚针导轨支承 | 由滚道基体和一组滚针组成,滚针中部凹槽,带端头型。作无限直线往复运动,寿命长,可承受重载荷 | LNS…GRNU |

直线运动滚动支承的特性和应用

| 类型 | 结 构 简 图 | 特性与应用 |

|---|---|---|

| 滚动直线球导轨副 |

|

滚动体与圆弧沟槽相接触,与点接触相比承载能力大,刚性好 摩擦系数小,一般小于0.005,仅为滑动导轨副的1/20~1/50,节省动力,可以承受上下左右四个方向的载荷 磨损小,寿命长,安装、维修、润滑简便。运动灵活、无冲击,在低速微量进给时,能很好地控制位置尺寸 |

| 滚动直线导套副 |

|

摩擦系数小,只有0.001~0.004,节省动力。微量移动灵活、准确,低速时无蠕动爬行 精度高,行程长,移动速度快。具有自调整能力,可降低相配件加工精度。维修、润滑简便 导轨与导套呈圆柱形,造价低,但滚动体与轴呈点接触,承载能力较小,适用于精度要求较高、载荷较轻的场合 |

| 滚动直线花键副 |

|

摩擦阻力极小,可进行高速旋转或直线往复运动(速度可达100m/min以上)。摩擦阻力几乎与运动速度无关,在低速微动往复运动时,不会出现爬行现象 可采用变换滚珠直径大小的办法施加预加载荷,消除正反转的间隙,以减少冲击和提高刚度及运动精度,承载能力高,寿命长,精度保持性好 |

| 滚动直线滚子道轨副 |

|

滚动体为圆柱滚子,承载能力大约为球轴承的10倍以上 摩擦系数小,且动静摩擦系数之差较小,对反复启动、停车、反向且变化频率较高的机构可减少整机重量及动力消耗 灵敏度高,低速微调时控制准确,无爬行,滚动时导向性好,可提高机械随动性及定位精度。润滑系统简单,装拆、调整方便 |

滚动直线导轨副的特性与应用(摘自JB/T 7175.1-1993)

| 名称 | 结构简图 | 特性与应用 |

|---|---|---|

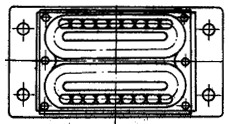

| 四方向等载荷型 |

|

轨道两侧各有互成45°的两列承载滚珠。垂直向上、下和左右水平额定载荷相同。额定载荷大,刚性好,可承受冲击及重载,用途较广,如加工中心、数控机床、机器人、机械手等。A为标准参数(也为型号代码):20、25、30、35、40、45、50、55、65、80 |

| 轻载荷型(双边单列) |

|

轨道两侧各有一列承载滚珠。结构轻、薄、短小,且调整方便,可承受上下左右的载荷及不大的力矩,是集成电路片传输装置、医疗设备、办公自动化设备、机器人等的常用导轨。 A为标准参数(也为型号代码):8、10、12、15、20 |

| 分离型(单边双列) |

|

两列滚珠与运动平面均成45°接触,因此同一平面只要安装一组导轨,就可以上下左右均匀地承载。若采用两组平行导轨,上下左右可承受同一额定载荷,间隙调整方便,广泛用于电加工机床、精密工作台等电子机械设备(参数尚未标准化) |

| 径向型 |

|

垂直向下和左右水平额定载荷大,对垂直向下载荷的精度稳定性较好,运行噪声小,可用于电加工机床、各种检验仪器中。d为标准参数(也为型号代码):20、25、30、35、40、45、50、55、65、80 |

| 交叉滚柱V型 |

|

采用圆柱滚子代替滚珠,且相邻滚子安装位置交错90°,采用V型导轨,其接触面长为原来的1.7倍,刚性为2倍,寿命为6倍;适用于轻、重载荷,无间隙,运动平稳无冲击的场合,如精密内外圆磨床、电子计算机、电加工机床、测量仪器、医疗器械、木工机械等 |